Идеальным местом строительства завода по производству башен ветрогенераторов является промышленная зона города Караганда в Карагандинской области. Сама по себе Карагандинская область самая крупная по территории и промышленному потенциалу, богатая минералами и сырьём, занимает 49-ое место в списке крупнейших административных единиц первого уровня в мире. В области проживает почти десятая часть всего населения Казахстана включая ведущих специалистов в области металлостроения.

Преимущества и перспективы

Рынок сбыта на территории Республики Казахстан, согласно запрошенным проектам в адрес нашей компании, составляет на сегодняшний день более 500 МВт для Ветроэнергетических парков и данная тенденция увеличивается.

Исходя из потребности в конических башнях ветрогенераторов в 2021 году мы в соответствии с действующим договором, произвели совместно с вьетнамскими партнерами 11 стальных конических башен для ветропарка в городе Ерейментау. Денежный оборот компании составляет 5 249 500 000 тенге, уплачено налогов и обязательных платежей в бюджет порядка 32 226 796 тенге.

Производство башни ветрогенератора

United Energy Qazaqstan производит стальные башни ветрогенераторов(трубчатых опор) для наземных ветряных турбин на производственной площадке в Республике Казахстан. С нашим производством мы гибко реагируем на требования растущего рынка возобновляемых источников энергии. Высокая степень автоматизации и современные мощности обеспечивают низкие производс ...

Так же в г.Караганда находится АО «АрселорМиттал Темиртау», которое производит 100% чугуна, 90% стали республики, в том числе рафинированную медь высшей пробы МООК 99,99%. Нахождение в непосредственной близости с АО позволит существенно сократить расходы на транспортировку металла и соответственно повлияет на себестоимость конечного продукта в сторону удешевления.

Инвестиции

- Строительство Завода по производству конических стальных башен, а так же узловой сборке Ветрогенераторов.

- Создание тестового поля ( с установкой тестовых ВЭУ) и центра образования в области альтернативной энергии в г.Караганде для последующей Установки Ветрогенераторов, Управления ветропарком и Сервисного обслуживания.

- Центр тестирования новых Установок и разработок Ветрогенераторов для „Research & Development“ и для Сертификации этих Установок в Республике Казахстан.

- Учебный центр.

Инвестиционное время простирается на 4 фазы, 2 из которых уже выполнено:

1) На первом этапе с марта 2018 года по октябрь 2018 года были проведены работы по проектировке цехов по производству башен и крупноузловой сборки генератора в течение одного года инвестировано порядка 112 000 000 тенге.

2) На втором этапе с июля 2018 года по июль 2020 года в работы были приостановлены в связи со сменой локации и начаты новые проектировочные работы, которые на сегодняшний день завершены с прохождением государственной экспертизы для локации в городе Караганда, инвестировано порядка 175 000 000 тенге.

3) На третьем этапе будет начато создание национального производства трубчатых стальных башен. В течение одного года (с марта 2022 года до конца 2022 года) должен быть построен и оснащен завод по производству трубчатых стальных башен.

4) На четвертом этапе должно быть выполнено полномасштабное создание предприятия с производством стальных конических башен, крупноузловой сборки и образовательный центр по зеленой энергетике 2022 – 2023 гг.

Непосредственные участники инвестиционного проекта:

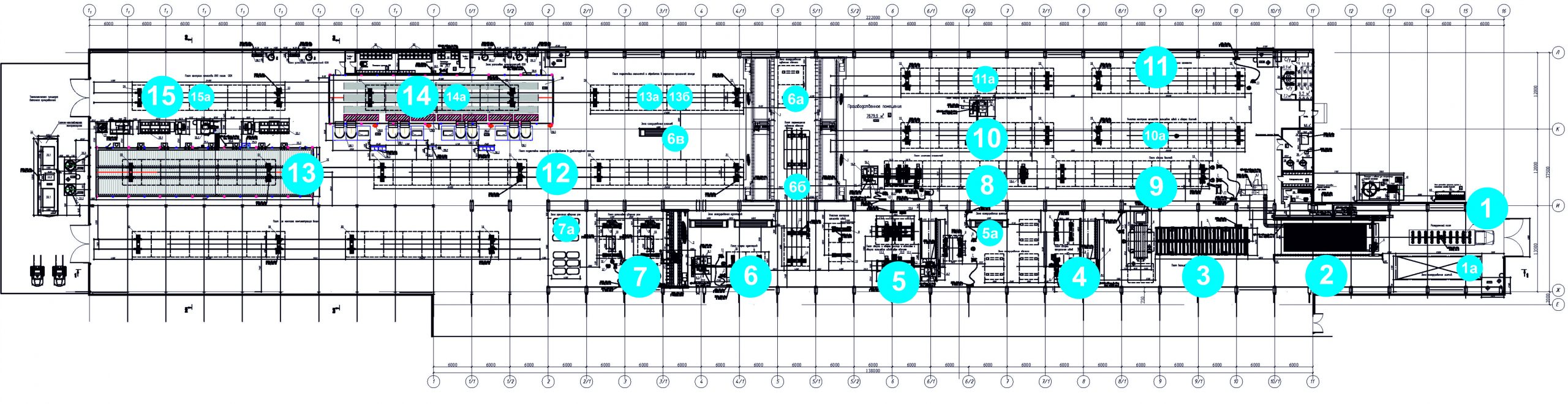

Генеральный план завода

1. Разгрузка грузовика

1а. Склад листов

2. Резка

3. Вальцовка

4. Сварка продольного шва

5. Сварка 2-х листов и фланца

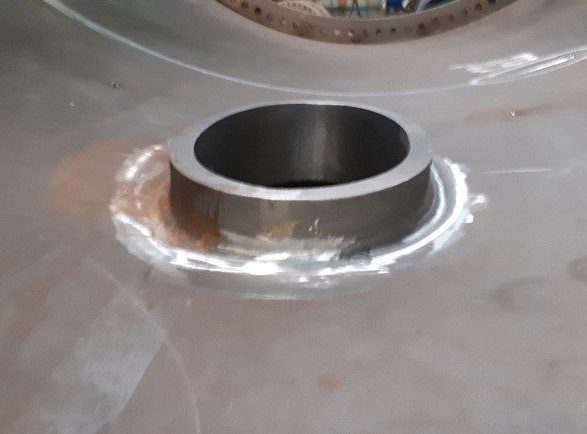

5а. Склад фланцев

6. Сварка адаптеров

6а. Склад обечаек

6б. Поперечный транспорт(РО

6в. Склад адаптеров

7. Сварка дверей

7а. Склад дверей

8. Сборка обечаек(2+2)

9. Сварка болтов

10. Контроль качества

10а. Ремонт

11. Сварка головного фланца

11а. Подготовка к дробеструйным работам

12. Подготовка к дробеструйным работам

13. Дробеструйная кабина

13а. Проверка и подготовка к покраске

13б. Проверка и подготовка к покраске

14. Покраска

14а. Проверка и сушка

15. Сборка комплектующих

15а. Контрольная проверка

Рабочий цикл

1. Разгрузка грузовика

Разгружаются листовой металл, фланцы, адаптеры, дверные каркасы. Для транспортировки листов используется вакуумный подъемник. Фланцы, адаптеры, дверные каркасы транспортируются с помощью мостового крана с крюком и тросов и доставляются в предназначенные для них места хранения (См. поз. 5а, 6а, 7а). Листы складываются на поз. 1а.

2. Резка

Резка производится на машине для кислородной резки. Лист разрезается для подготовки сварного шва. Проводится подготовка швов V, X и K. Процесс резки зависит от QMOS и толщины листа. Отмечается расположение болтов. Лист сопровождается до сборки.

3. Вальцовка

Готовый лист подвергается прокатке. После прокатки концы листового металла фиксируются кронштейнами, затем сшивается продольный шов. После сшивания происходит сварка корня.

4. Сварка продольного шва

Перед сваркой корень шва аккуратно отшлифовывается. Привариваются вспомогательные пластины для измерения продольной ровности шва. В соответствии с WPS (DIN EN ISO 15609-1), сначала сваривается либо внутри, либо снаружи, это зависит как от толщины листового металла, так и от метода.

5. Сварка 2-х листов и фланца

Два листа выравниваются(при необходимости) и свариваются. Их транспортировка производится с помощью крана с крюком. Сварка производится аппаратом MIG-MAG. Окончательный процесс сварки реализуется системой СПФ(Сварка под флюсом). С помощью Easy-Laser монтируется фланец. Швы проверяются с помощью УЗТ согласно стандартам DIN EN ISO 17640,11666,23279.

6. Сварка адаптеров

Приваривается адаптер. Происходит проверка швов. Устраняются дефекты сварки(при обнаружении).

7. Сварка дверей

Дверной каркас приваривается вручную. Форма двери вырезается с помощью шаблона. Затем с внутренней стороны подготавливается отверстие, и вваривается каркас. Облицовочные листы и дверные каркасы предварительно нагреваются, затем дверной каркас приваривается вручную. После сварки проводится испытание UT. Производится перемещение мостовым краном до позиции роликовых опор на рельсах (Поз. 6Б).

8. Сборка обечаек(2+2)

Пары обечаек размещаются на роликовые опоры с помощью крана. Затем их проверяют и сваривают между собой. СПФ (Сварка под флюсом) происходит снаружи, а затем внутри. Перед сваркой внутреннего шва зачищают корень шва. Процесс продолжается до тех пор, пока сегмент не будет завершен.

9. Сварка болтов

Сегмент перемещается на станцию с помощью 2 кранов. Болты вставляются в заранее отмеченные местах (Поз. 2) Сварка болтов производится вручную.

10. Контроль качества

Сегмент перемещается на станцию с помощью 2 кранов. Сварной шов болтов проверяется с помощью МПКП. Окружные швы проверяются УЗК.

10а. Ремонт

Ремонтируются внутренние швы. Ремонт проводится только изнутри. Проводится визуальный осмотр (ВТ).

11. Сварка головного фланца

Транспортировка осуществляется двумя кранами. Приваривается головной фланец.

11а-12. Подготовка в дробеструйным работам

Транспортировка осуществляется роликовыми опорами. Проводится дополнительная проверка. Наружная поверхность фланцев покрывается защитой. Болты закрываются винтами.

13. Дробеструйная кабина

Транспортировка проходит по рельсам на роликовых опорах. Проводятся дробеструйные работы. Роликовые опоры внутри дробеструйной кабины защищены.

13а,б. Проверка и подготовка к покраске

Транспортировка осуществляется двумя роликовыми опорами. Устанавливаются адаптеры для покрасочной камеры. Болты заклеиваются защитным скотчем. Отверстия на фланцах герметизируются. Цинковая пыль на фланце и контактные поверхности винтов и шайб защищаются.

14. Покраска

Процесс покраски состоит из 5 стадий: 2 раза внутри, 3 раза снаружи.

14а. Проверка и сушка

15. Сборка комплектующих.

Происходит сборка и проверка комплектующих: лестницы, держателя лестницы, платформ, шкивов, силового кабеля, держателя силового кабеля, кабельного лотка, шнура питания, розеток, соединительной вилки, держателя огнетушителя, двери, ламп, кабеля управления, вентиляции, лифта, аварийного освещения, держателя для СИЗ, держателя страховки.

Центр образования United Energy

Человеческие ресурсы, необходимые для обеспечения функционирования завода, составляют 168 человек. Планируемый проект будет обеспечен квалифицированными кадрами из местных рабочих. Данный регион располагает достаточными трудовыми ресурсами для реализации данного проекта.

Так же в течении двух лет с помощью технологического обмена и путем наращивания потенциала посредством интенсивного обучения персонала будет создан промышленный комплекс площадью около 27 га.

Центр образования United Energy

Реализация Центра образования United Energy - это способ развития местного рынка в области возобновляемых источников энергии и энергоэффективности. Мотиваци ...